『鈴木醬油店』鈴木良浩さん・洋子さんご夫妻

「多様性」という言葉が世の中に広まってから、だいぶ経つように思う。

一方で何が“多様”なのか、どうしたら“多様なあり方”を認め合えるのか、その実はいまだ、誰もよく分かっていないのではないだろうか。

『みんな違ってみんな良い』とはつまり、“自分が何者か”をしっかりと分かっている時にはじめて実現するのではないだろうか。少なくともそういったニュアンスを、私はどこかで感じている。しかし一方で現実は、いくつになっても「これが自分だ」と明言できる人の方が、圧倒的に少ないようにも見える。“あなた”と“わたし”が明確に区別できたところが“個性”なのだとしたら、『みんな違ってみんな良い』とは案外、実現の難易度の高い世界なのかもしれない。

そんな“個性”と“多様性”の関係について思春期のような考察を巡らせながら、今回わたしはひとつ、その答えをある醤油蔵からいただいたような気がしている。天栄村で古くから味噌・醤油をつくる、『鈴木醤油店』だ。

蔵の店先にて。“ヤマにキ”が鈴木醤油店の屋号。

昔ながらの、“一から”の醤油づくりへ。

鈴木醤油店の6代目である鈴木良浩さんと奥様の洋子さんとはじめて出会ったのは、たしか郡山のとあるマルシェだった。ウッドチップの敷き詰められた木陰のエリアで、こじんまりとして生産者の方々との距離が近く、会話を楽しみながらこだわりの商品に触れることができる場だ。交わした会話ははっきりとは覚えていないが、その時から鈴木ご夫妻は丁寧で、温かく、どこか凛としていた。いつどこで会っても気持ちよくご挨拶をしてくれ、それがまるで清らかな澄んだ空気のように心地良い人だという印象だった。

天栄村生まれの良浩さんは村を出て東京で働いたのち、結婚を機にUターンすることを決めたそうだ。神奈川県ご出身の洋子さんにとっては、地元を離れ、醤油づくりが日常になる暮らしがはじまり、右も左も分からないままのスタートだったと言う。

2011年の東日本大震災で鈴木醤油店も被害を受け、一時は仕込みができない状況となった。その後、全量を協同組合*1の生揚げを使用した混合醤油の生産に切り替えるなどして少しずつ生産を再開し、良浩さん夫妻が戻ってきた2015年頃から、また一からの醤油づくりを目指しはじめる。

*1 福島県醤油醸造協同組合のこと

今年の1月。麹を室で仕込む良浩さんと父・英司さん。

濃口醤油には3種類のつくり方があることを、ご存じだろうか。

江戸時代から続く基本の「本醸造」、仕込み時にアミノ酸液を加えて熟成させる「混合醸造」、そして諸味から搾った生揚(きあげ)醤油にアミノ酸を加える「混合」だ。アミノ酸を加える「混合醸造」と「混合」は、甘味料を併用してつくられることも多く、九州や日本海側の甘口醤油を好む地域で多くみられるそうだ。鈴木醤油店が目指したのは、このうちの「本醸造」である。

2〜3年かけてできる、鈴木醤油店の本醸造醤油。

土間を抜けてなだらかな傾斜をのぼっていくと、醤油蔵の入口に突き当たった。木で出来た大きな戸を開けると、その一歩先から空気が変わるのをはっきりと感じた。1月の大寒の染み入るような寒さの中、奥で作業をしている良浩さんと父・英司さんの気配が静かに伝わってくる。醤油づくりの工程を記した手製のパネルを持ちながら、洋子さんが説明してくれる。

手製のパネルを持ちながら、醤油づくりの工程を説明してくれる洋子さん。

醤油に使われる原料は3つ。大豆と小麦と食塩(塩水)である。まずは「原料処理」という工程で、浸水させた大豆を蒸し、小麦を焙煎して砕く。次に、原料処理した大豆と小麦に麹菌を混ぜ、「麹」をつくる工程に進む。鈴木醤油店では「麹蓋(こうじぶた)」という昔ながらの平たい木箱を使うのが特徴だ。4日間、麹菌が繁殖しやすい人肌程度の温度を保ちながら、時おり手入れをして空気と混ぜ合わせ、じっくりと麹を育てていく。また、この麹づくりも昔ながらの石造りの「室(むろ)」中でおこなわれる。炭火やストーブを焚いて温度を保ち、自宅のりんごの生木を焼いた煙で殺菌をするそうだ。多くの工場では機械で管理される麴づくりの工程を、鈴木醤油店はすべて手作業でおこなっている。

手づくりで醤油をつくることについて、良浩さんはこう語る。

「木製の麹蓋をつかって、石造りの室で麹を作る昔ながらのやり方をしている蔵は、全国でも10軒にも満たないと聞いています。でも実は私たちは、“昔ながら”のやり方にこだわっているわけではないんですよ。父と母と私と妻の4人で、先祖が残してくれた蔵と木桶を使ってできるやり方を考えた時、このやり方が一番適していると思ったから、だから続けているだけなんです。」

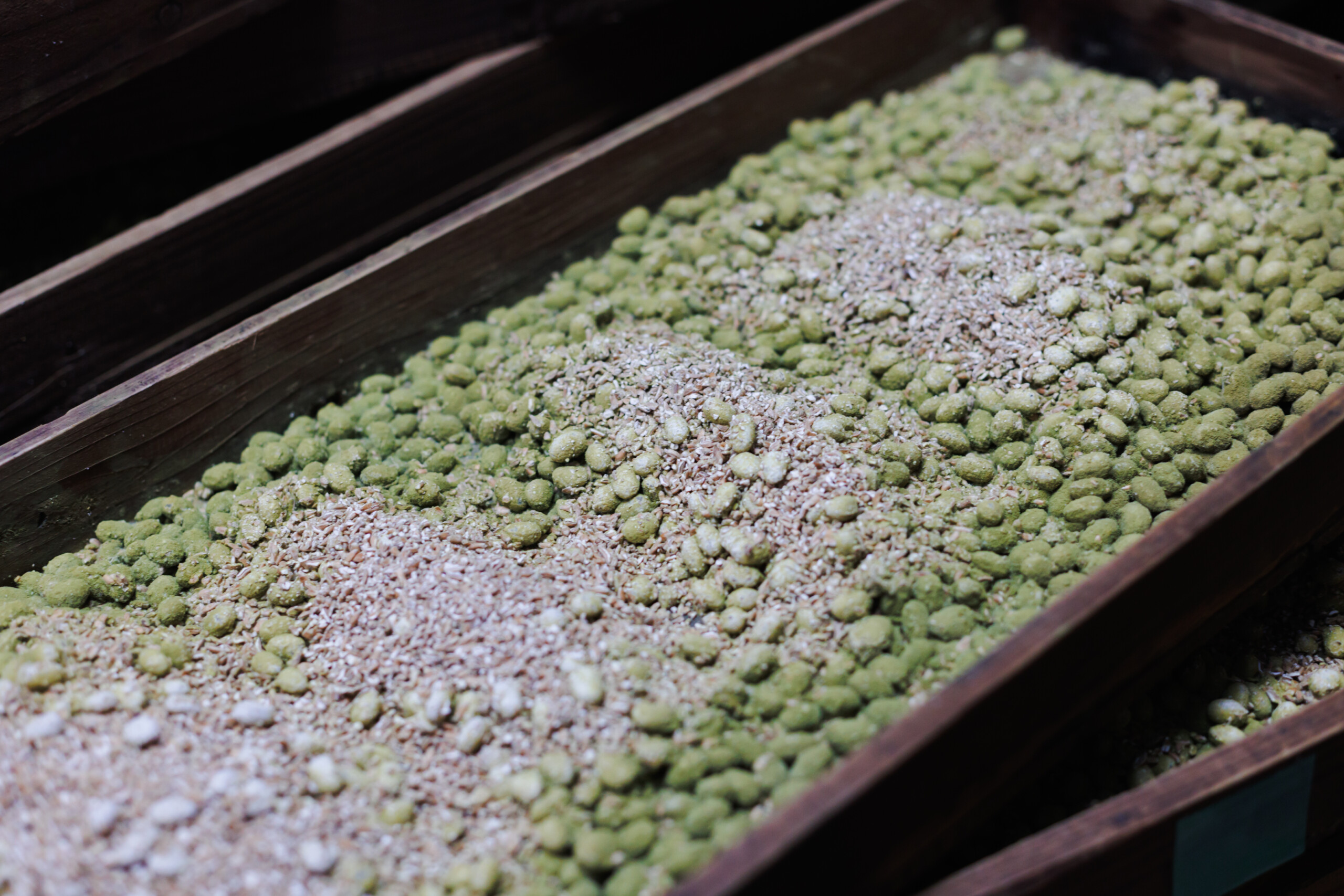

麹蓋の中。大豆の表面をおおう萌葱色のものが麹菌。

麹蓋は時おり空気と混ぜ合わされ、通気性を保つために入れ違いに重ねられる。

4日間かけて麹菌を育てた麹蓋はその後、「仕込み」のために木桶のある諸味(もろみ)蔵へと運ばれる。鈴木醬油店では10本の木桶を使って仕込みをしているが、それらは創業当初から100年以上使い続けられているものだそうだ。

麹蓋からはがした麹と塩水を混ぜて仕込まれたものが、「諸味」となる。仕込みの作業は、仕込んですぐに発酵することがないように、気温の低い1~2月の間におこなわれ、「櫂(かい)入れ」という撹拌作業をともないながら、2~3年かけて発酵・熟成させていく。

洋子さん:「塩水と合わせたばかりの頃は、硬くて櫂棒を入れるのも一苦労なんです。発酵して徐々に柔らかくなるにつれ、棒も入れやすくなっていきます。酸素を加えるのが目的ですが、多すぎても酸化しすぎて良くない。諸味の状態を見ながら必要に応じて混ぜていくのですが、それでも1日に木桶2本が限界なんです。案外体力仕事なんですよ。」

諸味蔵。麹菌が繁殖し、床一面が萌黄色になっているこの光景は、仕込み時期の真冬にしか見れない。

麹蓋からはがし、塩水と混ぜ合わせたばかりの麹。ずっしりと重い。

多くの工場では、諸味はホーローやFRPのタンクで、かつ安定した温度のもと管理される。そのため熟成期間は8カ月ほどで完了するという。

良浩さん:「時間をかけているから良い、早くできるからダメということでは決してないと思います。それぞれの環境に合ったやり方でつくっていくことが大切だと思うので。管理された工場でつくる醤油は、やはり品質も供給量も安定しています。それも大事なことです。一方で、私たちのような小さな蔵で、2~3年かけてできる天然の醤油があってもいいと思うんですよね。大切なのは、醤油を使うお客様が“選べる”こと、その選択肢をなくさないことだと思っています。」

洋子さん:「機械をほとんど入れない私たちのつくり方だと、原料や天候、麹蓋や木桶などの個々の道具によっても、醤油の味が変わってくるんです。毎年、毎回、まったく同じものをつくることが中々難しい。だけどそれでいいと思っているんですよ。そうゆう醤油があってもいいんじゃないかって。」

2~3年かけて発酵・熟成されたもろみは、その後「槽(ふね)」と呼ばれる圧搾機に入れられ、4日間かけて少しずつ圧をかけられ搾られる。搾られた生醤油はずん胴に入れられ、「火入れ」という作業で火にかけられる。4時間かけて様々な温度帯を経験させられた醤油は、最終的に300種類もの香りを生み出すそうだ。

4日間、ゆっくりと圧をかけられて搾られる醤油。

目の前のことを積み上げる。続くから伝統になる。

2016年に本醸造醤油『平右衛門』の仕込みをはじめてから徐々に種類を増やし、現在鈴木醤油店では平右衛門の濃口・甘口・再仕込の3種類と、先代から受け継いできた混合醤油『ヤマキ醤油』の濃口・淡口の計5種類を製造・販売している。2021年には、もろみを圧搾したあとに残る「醤油粕」と塩を混ぜ合わせた『醤油もろみの塩』を開発をするなど、新しい製品開発にも意欲的に取り組んでいる。

- 蔵の店先でも販売している。こちらは5種類の醤油

- 新商品の『醤油もろみの塩』

良浩さん:「先祖が残してくれた道具や蔵を活かしながら、美味しい本醸造の濃口をつくりたい。その想いで受け継いだ醤油づくりでしたが、10年目にして少しずつ、自分たちのやり方が見えてきた気がしています。“昔ながらの”や“伝統”という言葉は、現代では前向きに捉えられることが増えてきましたが、ただ古いだけでは残り続けることは難しいと思っています。やはり、美味しいから求められる。だから続けられて残っていく。そうゆう順番なのではと感じています。」

私たちはややもすると、「伝統」や「昔ながらの」という耳障りのよいキャッチコピーに流されがちだ。分かりやすい“イメージ”を固めて、そこにはまるようにやっていくことに多くの人は違和感を持たず、むしろ順当なやり方だと感じるかもしれない。しかし、「目の前にあることを一つ一つ積み上げていったのことが、自然と今につながっている」という良浩さんの言葉のように、もしかすると本来の“伝統”とは、現状に合わせながら柔軟に、その時々の最善を積み重ねた先に残っていくものなのかもしれない。

ひとつひとつの麹蓋や木桶の個性が違うように、私たち人間もひとりひとり異なる。「多様性」というコピーの中に当てはめてしまうと容易に見失いかねないこの事実を、鈴木醬油店のご夫妻は思い出させてくれる。目の前のことをひとつひとつ、積み重ねていったものが私たち自身で、それは決してゴールから逆算して見つけられるようなものではないということ。“私らしさ”の呪縛ではなく、“いまできること”をやり続けることが“私”をつくるということ。

調味料の中で唯一、甘味・塩味・酸味・苦味・うま味の五味を含み、火入れ後には300種類もの香りを放つという醤油と、その醤油に古くから親しんできた私たち日本人は、もしかすると“多様性”という言葉が流行るはるか前から、各々の違いを尊重する精神を持ち合わせていたのではないだろうか。鈴木醤油店の本醸造の醤油を味わいながら、“続けること”という本当のサステナビリティについて、改めて考えていきたいと感じた。

醬蔵すずき – 鈴木醤油店 –

962-0501 福島県岩瀬郡天栄村大字牧之内字矢中2

電話・FAX:0248-82-2020

Email:info@hishiogura.jp

蔵見学も受け付けております。

詳しくはHPよりお問い合わせください。

HP>> https://hishiogura.jp/

コメント ( 0 )

トラックバックは利用できません。

この記事へのコメントはありません。